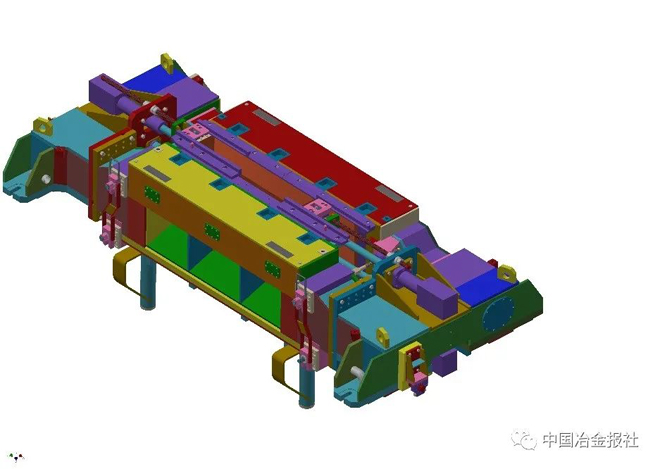

板坯在线调宽结晶器 功能特点 系统由液压调宽机构和高速调宽模型(HS-WAM)两部分组成。 液压调节机构具备驱动能力大、机械间隙小、调节精度高,可实现±0.1mm的锥度调节精度和±0.2mm的在线保锥精度。 高速调宽模型变锥变宽同时进行,经由变锥变宽、铜板平移和锥度复位三个过程,可快速实现结晶器宽度调节过程,同时保证坯壳承受的应力低且均匀,有效避免漏钢事故。 价值效益 1、结晶器两侧同时调宽速度从原来的max 20mm/min提高到max 50mm/min,可不降低拉速而进行调宽,从而大幅缩短调宽时间并减少因调宽造成楔形坯的切割浪费。 2、单次更换宽度断面规格,可节约浇注准备时间约60min,以每年更换40次计算(更换次数越频繁,节约时间越多),可提高铸机作业率约3%。 3、有效降低中间罐内衬等耐材消耗,以及部分头、尾铸坯损耗,提高铸坯的收得率。 典型工程 自2003年实现首次国产化应用后,历经福建三钢、山东泰钢、宝武武钢、丰南钢铁等项目的改进升级,技术成熟度持续提升,已达到国际一流水平;沧州中铁项目,实现铸坯宽度由1540mm至1380mm动态高效调整。 2、二冷幅切技术 在板坯宽度发生变化时,可动态调整二次冷却喷淋范围,大幅降低板坯表面横裂纹与角部裂纹发生率,为提高板坯质量,实现高效连铸提供良好保障。

板坯在线调宽结晶器 功能特点 系统由液压调宽机构和高速调宽模型(HS-WAM)两部分组成。 液压调节机构具备驱动能力大、机械间隙小、调节精度高,可实现±0.1mm的锥度调节精度和±0.2mm的在线保锥精度。 高速调宽模型变锥变宽同时进行,经由变锥变宽、铜板平移和锥度复位三个过程,可快速实现结晶器宽度调节过程,同时保证坯壳承受的应力低且均匀,有效避免漏钢事故。 价值效益 1、结晶器两侧同时调宽速度从原来的max 20mm/min提高到max 50mm/min,可不降低拉速而进行调宽,从而大幅缩短调宽时间并减少因调宽造成楔形坯的切割浪费。 2、单次更换宽度断面规格,可节约浇注准备时间约60min,以每年更换40次计算(更换次数越频繁,节约时间越多),可提高铸机作业率约3%。 3、有效降低中间罐内衬等耐材消耗,以及部分头、尾铸坯损耗,提高铸坯的收得率。 典型工程 自2003年实现首次国产化应用后,历经福建三钢、山东泰钢、宝武武钢、丰南钢铁等项目的改进升级,技术成熟度持续提升,已达到国际一流水平;沧州中铁项目,实现铸坯宽度由1540mm至1380mm动态高效调整。 2、二冷幅切技术 在板坯宽度发生变化时,可动态调整二次冷却喷淋范围,大幅降低板坯表面横裂纹与角部裂纹发生率,为提高板坯质量,实现高效连铸提供良好保障。 二冷动态幅切装置 功能特点 1.边部喷嘴和中部喷嘴采用独立的冷却回路,能够实现宽厚板坯二次冷却喷淋宽度在线精确控制; 2.控制系统将二冷区划分为多个冷却区,各冷却区建立冷却回路并建立对应关系; 3.建立喷淋管和喷嘴空间分布信息及对应关系,建立喷淋管和冷却回路间的对应关系; 4.以三维板坯温度场计算程序为基础,根据喷淋管结构定义喷嘴空间布置,通过针对不同钢种、断面、拉速、比水量等工况进行仿真计算,指导二冷幅切精确控制。 价值效益 生产窄断面时,相比常规铸机,大幅降低边部二冷水的浪费; 精确控制、灵活调节幅切喷淋面积,减少浇铸宽度调小时角部过冷现象,显著提高铸坯质量。 典型工程 冀南钢铁3号双流板坯连铸机。 3、板坯连铸结晶器专家系统

二冷动态幅切装置 功能特点 1.边部喷嘴和中部喷嘴采用独立的冷却回路,能够实现宽厚板坯二次冷却喷淋宽度在线精确控制; 2.控制系统将二冷区划分为多个冷却区,各冷却区建立冷却回路并建立对应关系; 3.建立喷淋管和喷嘴空间分布信息及对应关系,建立喷淋管和冷却回路间的对应关系; 4.以三维板坯温度场计算程序为基础,根据喷淋管结构定义喷嘴空间布置,通过针对不同钢种、断面、拉速、比水量等工况进行仿真计算,指导二冷幅切精确控制。 价值效益 生产窄断面时,相比常规铸机,大幅降低边部二冷水的浪费; 精确控制、灵活调节幅切喷淋面积,减少浇铸宽度调小时角部过冷现象,显著提高铸坯质量。 典型工程 冀南钢铁3号双流板坯连铸机。 3、板坯连铸结晶器专家系统 结晶器被誉为连铸机“心脏”,而结晶器专家系统能够实时对这个“心脏”进行“CT”诊断,实时掌握结晶器铜板的传热状态、化渣情况等,出现异常时能及时采取措施,避免漏钢事故。 功能特点 1、系统支持算法参数自适应,能有效克服铜板厚度,保护渣类型以及浇注钢种等工艺、设备的变化带来的影响,大幅降低系统维护的工作量与跟踪困难。 2、构建了结晶器热流分析模型、结晶器液位时频分析模型、摩擦力监测模型,集成了结晶器设备管理、工艺模型和数据分析系统。 价值效益 生产实践表明,系统粘结预报准确率≥98%,误报率≤2%,报警时间提前5s以上。 典型工程 福建三钢板坯连铸工程,成功替换国外系统,无漏钢持续浇铸炉数破11万,无漏钢生产超2557天。 4、智能精准动态配水技术 通过智能精准动态配水,帮助铸坯表面温降按照冷却曲线均匀冷却,重点解决开浇、拉速变化、换包操作等非稳态浇注过程中,铸坯表面温度波动过大,导致内部、表面产生缺陷的问题。

结晶器被誉为连铸机“心脏”,而结晶器专家系统能够实时对这个“心脏”进行“CT”诊断,实时掌握结晶器铜板的传热状态、化渣情况等,出现异常时能及时采取措施,避免漏钢事故。 功能特点 1、系统支持算法参数自适应,能有效克服铜板厚度,保护渣类型以及浇注钢种等工艺、设备的变化带来的影响,大幅降低系统维护的工作量与跟踪困难。 2、构建了结晶器热流分析模型、结晶器液位时频分析模型、摩擦力监测模型,集成了结晶器设备管理、工艺模型和数据分析系统。 价值效益 生产实践表明,系统粘结预报准确率≥98%,误报率≤2%,报警时间提前5s以上。 典型工程 福建三钢板坯连铸工程,成功替换国外系统,无漏钢持续浇铸炉数破11万,无漏钢生产超2557天。 4、智能精准动态配水技术 通过智能精准动态配水,帮助铸坯表面温降按照冷却曲线均匀冷却,重点解决开浇、拉速变化、换包操作等非稳态浇注过程中,铸坯表面温度波动过大,导致内部、表面产生缺陷的问题。 功能特点 1、实时计算温度场,据此按工艺要求实时调节水量,实现二冷水的智能控制; 2、确保铸坯温度符合目标温降曲线,连续弯曲、矫直与动态配水系统的完美结合,控制铸坯的弯曲、矫直温度,避免裂纹出现; 3、多种控制模型相结合,有效解决铸坯的热滞后性、温度波动过大带来的质量问题。 价值效益 1、减少人工干预。 2、提高冷却均匀性,稳定铸坯质量。 3、提供热跟踪数据,便于监控管理。 典型工程 累计应用100多台铸机,成为中冶南方连铸机的标配。 中信泰富-大冶特钢四机四流大方坯连铸机从建成投用到现在,是其生产的必备工具,为特种钢大方坯二冷稳产保质护航12余年。 5、板坯凝固末端动态压下技术 通过在铸坯凝固末端区域施加一定的压下量,减少或消除铸坯的中心偏析与疏松。

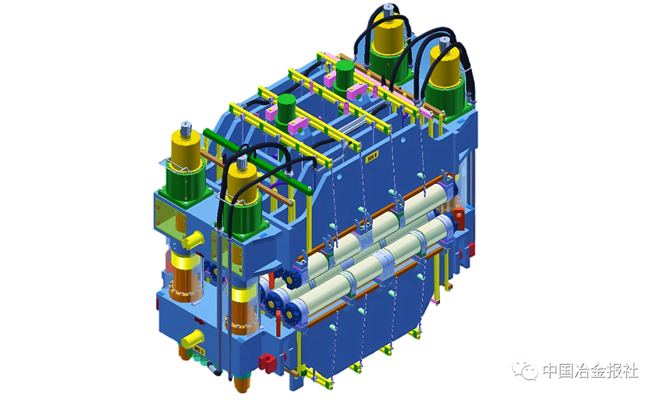

功能特点 1、实时计算温度场,据此按工艺要求实时调节水量,实现二冷水的智能控制; 2、确保铸坯温度符合目标温降曲线,连续弯曲、矫直与动态配水系统的完美结合,控制铸坯的弯曲、矫直温度,避免裂纹出现; 3、多种控制模型相结合,有效解决铸坯的热滞后性、温度波动过大带来的质量问题。 价值效益 1、减少人工干预。 2、提高冷却均匀性,稳定铸坯质量。 3、提供热跟踪数据,便于监控管理。 典型工程 累计应用100多台铸机,成为中冶南方连铸机的标配。 中信泰富-大冶特钢四机四流大方坯连铸机从建成投用到现在,是其生产的必备工具,为特种钢大方坯二冷稳产保质护航12余年。 5、板坯凝固末端动态压下技术 通过在铸坯凝固末端区域施加一定的压下量,减少或消除铸坯的中心偏析与疏松。 功能特点 1、成熟的动态热跟踪模型,精准计算凝固末端位置; 2、完善的自动化控制策略,优化的液压控制系统,实现扇形段辊缝的远程精准控制,辊缝控制精度±0.1mm; 3、准确的辊缝补偿设置:前期有限元计算、冷态调试、热试校核。 4、高度智能化,自动识别坯头、坯尾、交接坯;当检测到某个扇形段/拉矫机故障时自动将压下量重新分配;故障排除时可分级自解锁,实现压下控制的无人化。 5、可根据需求定制轻压下/重压下单独、复合控制模式。 价值效益: 自主产权的自检等系列技术措施,系统具备高稳定性和可靠性。 典型工程 福建三钢250×1600mm板坯铸机实现国产首台套应用,持续稳定运行超16年。 6、铸坯质量跟踪与判定系统 该系统实时监控连铸生产情况,为连铸坯生产过程建立“铸坯成长档案”。通过收集铸坯质量参数,实时显示异常的质量事件,并将参数定位到相应的铸坯上,便于优化工艺参数和诊断质量缺陷。

功能特点 1、成熟的动态热跟踪模型,精准计算凝固末端位置; 2、完善的自动化控制策略,优化的液压控制系统,实现扇形段辊缝的远程精准控制,辊缝控制精度±0.1mm; 3、准确的辊缝补偿设置:前期有限元计算、冷态调试、热试校核。 4、高度智能化,自动识别坯头、坯尾、交接坯;当检测到某个扇形段/拉矫机故障时自动将压下量重新分配;故障排除时可分级自解锁,实现压下控制的无人化。 5、可根据需求定制轻压下/重压下单独、复合控制模式。 价值效益: 自主产权的自检等系列技术措施,系统具备高稳定性和可靠性。 典型工程 福建三钢250×1600mm板坯铸机实现国产首台套应用,持续稳定运行超16年。 6、铸坯质量跟踪与判定系统 该系统实时监控连铸生产情况,为连铸坯生产过程建立“铸坯成长档案”。通过收集铸坯质量参数,实时显示异常的质量事件,并将参数定位到相应的铸坯上,便于优化工艺参数和诊断质量缺陷。 功能特点 1、连铸生产实绩模块详细记录铸坯质量相关的生产参数,实现浇次跟踪、炉次跟踪、铸流跟踪和铸坯跟踪; 2、实时显示并记录异常质量事件发生的时刻、位置、持续的时间、影响的长度,在线提醒操作工工艺和设备问题; 3、根据专家经验和设备参数制定工艺规则,判定铸坯质量等级,为铸坯去向提供参考; 4、产品质量反追踪,再现以往浇铸情况,为诊断产品缺陷原因提供参考; 5、容性强,可与三级或其它二级系统实现信息交互 6、动生成QES报表,及时、准确反映现场生产情况。 价值效益 1、实时了解当前铸机的工艺和设备状况。 2、铸坯质量实时跟踪、智能判定等级。 3、连铸生产信息化,减少人工录入过程数据。 4、历史数据追溯,为铸坯质量问题分析提供精准数据定位,协助优化生产工艺。 典型工程 应用于中信泰富大冶特钢、柳钢、鞍钢、韶钢等50余台铸机,其中:河北丰南钢铁共6台双流板连铸机上线投用,与全厂三级管理联动,实现连铸信息化、少人化管理。

功能特点 1、连铸生产实绩模块详细记录铸坯质量相关的生产参数,实现浇次跟踪、炉次跟踪、铸流跟踪和铸坯跟踪; 2、实时显示并记录异常质量事件发生的时刻、位置、持续的时间、影响的长度,在线提醒操作工工艺和设备问题; 3、根据专家经验和设备参数制定工艺规则,判定铸坯质量等级,为铸坯去向提供参考; 4、产品质量反追踪,再现以往浇铸情况,为诊断产品缺陷原因提供参考; 5、容性强,可与三级或其它二级系统实现信息交互 6、动生成QES报表,及时、准确反映现场生产情况。 价值效益 1、实时了解当前铸机的工艺和设备状况。 2、铸坯质量实时跟踪、智能判定等级。 3、连铸生产信息化,减少人工录入过程数据。 4、历史数据追溯,为铸坯质量问题分析提供精准数据定位,协助优化生产工艺。 典型工程 应用于中信泰富大冶特钢、柳钢、鞍钢、韶钢等50余台铸机,其中:河北丰南钢铁共6台双流板连铸机上线投用,与全厂三级管理联动,实现连铸信息化、少人化管理。 来源:中国冶金报-中国钢铁新闻网

编辑:陈灿

来源:中国冶金报-中国钢铁新闻网-欧宝体育app下载备案号:苏ICP备15025703号-1 版权所有:江苏欧宝体育官网集团有限公司